Lazer Kaynak Makinesi, Metal Ürünler için Yüksek Kaliteli Kaynaklar Sağlar

Metal İşlemede Kaynak için Lazer Kaynak Makinesinin Önemi

Metal ürün kaynaklarında en iyi sonuçları elde etmek büyük önem taşır. Bu konuyu ele alan çözüm Lazer Kaynak Makinesidir. Geleneksel yöntemlere kıyasla çok daha üstün sonuçlar verdiği için endüstri bu teknolojiden büyük fayda sağlamıştır. Özellikle inşaat ve otomotiv alanlarında metal ürünlerin kaynak kalitesi, ürün ömrünü ve genel performansı üzerinde doğrudan etkilidir. Zayıf bir kaynağın sonucunda güvenlik sorunları, sık arızalara bağlı maliyet artışları ile onarım veya değişim ihtiyaçları ortaya çıkar. Doğru Lazer Kaynak Makinesine sahip olmak, bu sorunların çoğunu çözüme kavuşturur.

Etkileyici olan sadece lazer kaynak hızı değil; aynı zamanda her bir kaynak dikişine gösterilen titizlik ve her dikişte sunulan tutarlılık ile dayanıklılıktır. Geleneksel kaynak araçları, düzensiz dikişler ve çevreleyen bölgelere aşırı ısı hasarı ekleyebilir. Lazer kaynak, tam kaynak alanına eşit şekilde odaklanan yoğunlaştırılmış bir ışın kullanır. Parçanın geri kalan kısmı dokunulmamış olarak kalır. Kaynak yapılan parça, dayanıklılığını ve biçimini korur. Bu, tüketiciye yüksek kaliteli ürünler sunmak isteyen üreticiler için idealdir.

Kaliteli Kaynaklar İçin Lazer Kaynak Makineleri Nasıl Çalışır

Yüksek kaliteli kaynaklar için tasarım ve lazer kaynak makinesinin çalışma prensibi temel nedenlerdir. Öncelikle lazer ışını küçük bir noktaya odaklanır ve yoğunlaştırılır. Bu küçük nokta, odaklanma bölgesinde yüksek güç yoğunluğu oluşturur. Lazer ışını metal üzerine odaklandığında, ışından gelen ısı girdisi metalin yansıtabileceği, iletebileceği ve dağıtabileceği miktarı aşar. Bu bölgedeki metal hızla buharlaşma sıcaklığına ulaşır ve bir delik oluşturur. Lazer ışını kaynak yapılacak alan boyunca hareket ettikçe, bu delik dar bir kaynak dikişi oluşturacak şekilde sabit kalır. Süreç o kadar hassastır ki ince kaynak dikişleri üretir. Bu da metal ürünün daha az deforme olması anlamına gelir. Isı yalnızca kaynak bölgesine odaklandığından, kaynak çevresindeki metalin (ısı etkisi altındaki bölge) çok küçük kalır. Bunun faydası, zayıf bir ısı etkisi altındaki bölgenin çatlama eğiliminde olmasıdır. Ayrıca lazer ışını metal ile doğrudan temas etmediğinden ürün üzerinde mekanik bir baskı oluşmaz ve kaynak sırasında metal üzerine baskı uygulayan aletler nedeniyle deformasyon yaşanmaz.

Makine Yapısının Kaynak Kalitesine Katkıları

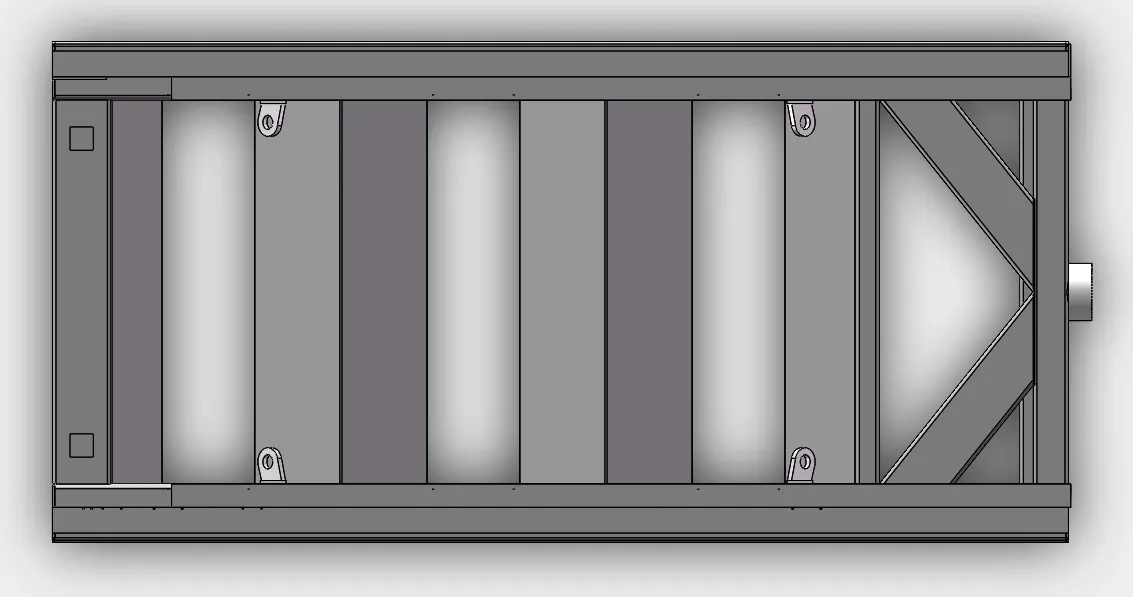

Lazer Kaynak Makinesinin tasarımı, üretilen kaynakların kalitesinde önemli bir rol oynar. İlk olarak makine gövdesi tamamen kaynak edilir, ardından iç gerilmelerin giderilmesi için tavlanır. Bundan sonra, kaplama öncesi işlenme, son yüzey işlemi ve titreşimle yaşlandırma işlemlerinden geçer. Bu adımların tümü işleme ve kaynak sırasında oluşan gerilmeleri azaltmayı amaçlar. Bunun önemi nedir? Makine gövdesindeki iç gerilmeler zamanla makinenin doğruluğunu olumsuz etkiler. Eğer bir makine iyi bir stabiliteye sahipse, uzun süre hassasiyetini korur ve sürekli aynı kalitede kaynaklar üretir.

Bu makine tezgahının tasarım detayları da etkileyicidir. Örneğin, kılavuz plaka 30 mm'lik bir alt plakaya sahip olup kaynak işlemi de içerir. Tezgah gövdesi içinde iki hava kanalı Y şeklinde bir yapı oluşturur. Her kanalın çapı 250 mm'dir ve bu da kapsamlı, düşük dirençli bir hava akışına olanak tanır. Bu özellikle kaynak sırasında zararlı duman ve toz oluştuğunda çok önemlidir. Etkili duman emme işlemi, temiz bir çalışma ortamının korunmasına, kaynak sırasında artıkların müdahale etmesinin önlenmesine ve yapılan işi aksatmamak için havanın emilmesini sağlar.

Bu makine aleti, çift dişli çarklar, çift rehberler ve dört kayar bloklu tahrik yapısına sahiptir. Ray sistemi H sınıfı hassasiyetinde ağır yük tipi olup H sınıfı hassasiyete sahiptir. Koruyucu kapak tamamen kapalı olup ateşe ve yağa dayanıklıdır. Dişli çark Tayvan'ın JT markasına ait SHGH serisindendir ve M2 eğik dişlere sahip olup 6. seviye hassasiyete sahiptir. Tüm bu bileşenler bir araya gelerek makinenin düzgün ve hassas hareketini sağlar. Bu hareket aynı zamanda lazer ışınının kaynak yolunu hassas bir şekilde takip etmesini sağladığı için kaynak dikişleri pürüzsüz olur.

Makine Tasarımının Kullanıcı Deneyimini ve Kaynak Sabitliğini Nasıl İyileştirdiği

Makine, tasarımından dolayı iyi performans gösterir; ancak aynı zamanda kaynakların tutarlılığına katkıda bulunan kullanıcı deneyimini de dikkate alır. Örneğin, makine yatağının alt kısmı kenardan beslemeli bir hoperlirdir ve bu da malzemelerin kolayca boşaltılmasını sağlar. Daha dar olan genişliği toz giderme açısından daha etkilidir. Zemin ayağı yeni tasarlanmış bir ayar destek elemanıdır. Bu destek, testlerden sonra makinenin genel stabilitesini artırabilir. Bu önemlidir çünkü stabil bir makine sarsılmaz ve lazer ışınının sabit kalması için bu gereklidir.

Makinenin yanındaki kapalı alanlar hava sirkülasyonuna yardımcı olur. Ayrıca, hava emişi için bir eğimli conta plakası bulunur. Bu plaka, hava tahliyesinin segmentli hava emiş sistemlerinin kullanımını azaltan iki boyutlu bir emiş olmasını sağlar. Yeni kılavuz rafı, işlem süresini azaltacak şekilde tasarlanmıştır ve bu da maliyetleri düşürür. Aynı zamanda bir yağ geri dönüş mekanizmasına da sahiptir. Bu sayede kızak otomatik olarak yağlanabilir ve kullanıcıların sarı manuel yağ pompasıyla kızakyağı yapma ihtiyacını ortadan kaldırır. Kılavuz ray şimdi bakımının ihmal edilmesi nedeniyle aşırı aşınmaya uğramaz. Makineler, tüm bileşenler iyi çalışır durumda olduğunda ve aşınmadığında en iyi şekilde çalışır. Bu, her dikişin ilk dikiş kadar kaliteli olmasını sağlar.

Bu tasarım unsurları, metal ürünler üzerinde mükemmel kalitede kaynaklar üreten, güvenilir ve kullanımı basit bir makine ortaya çıkarır. Lazer ışınının hassasiyetinden, makine tezgahının stabilitesine ve operatör elemanların kullanım kolaylığına kadar her yön, kaliteli metal ürün üreten üreticilerin ihtiyaçları göz önünde bulundurularak tasarlanmıştır.