Systemy cięcia laserowego otwarte vs. zamknięte: Przewodnik wyboru z perspektywy bezpieczeństwa i elastyczności

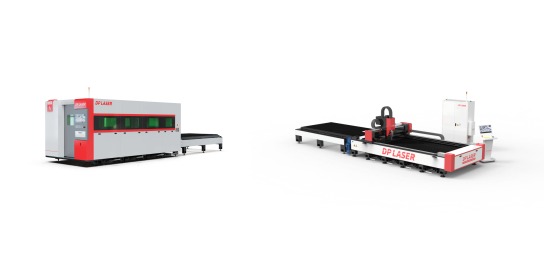

Widziałeś oba te urządzenia na wystawie. Z jednej strony, krajownik laserowy stoi dumnie i otwarcie, z głowicą tnącą tańczącą w powietrzu, widoczną dla wszystkich. Z drugiej strony, maszyna cicho pracuje wewnątrz eleganckiej komory z oknem, jak precyzyjny instrument w swojej ochronnej kapsule. Kiedy nadejdzie czas inwestycji, wybór często staje się wewnętrznym starciem. Czy należy priorytetować otwartą, dostosowalną przestrzeń roboczą, czy bezpieczną, zintegrowaną komorę? Przebijmy się przez hałas i przyjrzyjmy się tej kluczowej decyzji przez dwa aspekty najważniejsze na każdej hali produkcyjnej: bezpieczeństwo ludzi i ciągłość pracy.

Równanie bezpieczeństwa: zaufanie do procedury czy zaufanie do stali?

Jeśli chodzi o bezpieczeństwo, systemy otwarte i zamknięte opierają się na dwóch fundamentalnie różnych filozofiach.

Rozważ najpierw ploter laserowy o konstrukcji otwartej. Jego podejście opiera się na kontrolowanym dostępie i aktywnym monitorowaniu. Wykorzystuje zabezpieczenia świetlne, skanery laserowe lub maty czułe na nacisk, aby utworzyć wirtualną barierę. Wtrącenie się do tej strefy powoduje natychmiastowe zatrzymanie urządzenia. Ten system jest bardzo skuteczny, ale jego skuteczność oparta jest na niezachwianej dyscyplinie. Wymaga on kultury warsztatowej, w której przepisy bezpieczeństwa są szanowane, narzędzia nigdy nie pozostawia się w strefie działania, a obejścia procedur są niedopuszczalne. Wynagrodzeniem za tę czujność jest swobodny dostęp. Jeśli Twoja codzienna praca polega na manewrowaniu nadmiernie dużymi blachami stalowymi za pomocą suwnic lub podawaniu długich, nieregularnych rur, brak fizycznych barier nie jest tylko wygodny – jest absolutnie niezbędny. System ten opiera się na połączeniu zaawansowanej technologii czujników i ludzkiej staranności.

Spójrz teraz na zamknięty system. Jego filozofią jest wewnętrzna izolacja. Masywna metalowa obudowa, wyposażona w drzwi zabezpieczone blokadą bezpieczeństwa, działa jak twierdza. Fizycznie zawiera niemal całe promieniowanie laserowe, iskry, opary i hałas we wnętrzu. Mechanizm blokady jest pięknie prosty: jeśli drzwi nie są zamknięte, laser nie wystrzeli. Ten projekt znacząco minimalizuje błędy ludzkie i upraszcza zarządzanie bezpieczeństwem, stanowiąc fundament dla warsztatów z mniej doświadczonymi operatorami lub tych, które muszą spełniać rygorystyczne międzynarodowe certyfikaty bezpieczeństwa. Oceniając zamknięty system od producenta skupionego na trwałości, takiego jak DP Laser, oceniasz jakość tej twierdzy — solidność uszczelek, niezawodność blokad oraz ogólną integralność, która zapewnia inny rodzaj spokoju podczas pracy.

Czynnik elastyczności: swoboda ruchu czy swoboda rozwoju?

"Elastyczność" to często pierwsze słowo związane z otwartymi systemami, ale to tylko połowa historii.

Elastyczność otwartego nożyc laserowych jest taktyczna i fizyczna. To zdolność do realizacji zadania, które trafi do drzwi jutro, nawet jeśli to ogromne, jednorazowe wyroby lub delikatny prototyp, który wymaga stałego wizualnego nadzoru. Nie ma obudowy ograniczającej rozmiar detalu (tylko wymiary stołu), a załadunek za pomocą suwnic lub wózków widłowych jest prosty. Dla doświadczonego operatora, możliwość zbliżenia się, obserwowania krawędzi cięcia i wprowadzania korekt w rzeczywistym czasie jest nieoceniona. To ręczna, dostosowalna elastyczność, która rozwija się przy różnorodności i rozwiązywaniu problemów.

Zamknięty system oferuje jednak strategiczną i zorientowaną na procesy elastyczność. Ta ochronna osłona nie jest ograniczeniem; to idealna platforma do integracji. Właśnie tutaj elastyczność przechodzi od ręcznej adaptacji do zautomatyzowanego przepływu pracy. Robotyzowane układacze, wieże materiałowe i systemy transportowe części integrują się bezproblemowo, przekształcając maszynę w ciągłą komórkę produkcyjną pracującą w trybie bezobsługowym. Jej elastyczność szczególnie wygrywa w produkcji seryjnej o dużej liczbie sztuk, gdzie celem nie jest dostosowanie do każdej poszczególnej części, lecz wyprodukowanie setek identycznych elementów z nieustanną wydajnością. Co więcej, zamknięte środowisko umożliwia znacznie lepsze odprowadzanie oparów, co przyczynia się do czystszej i zdrowszej atmosfery w hali – elastyczna korzyść dla całej działalności. Wybierając zamkniętą platformę od nowoczesnego dostawcy, często nie tylko kupujesz maszynę, ale inwestujesz w węzeł przyszłej zautomatyzowanej fabryki.

Prawdziwa decyzja: jaka jest historia Twojej warsztatu?

Zatem która ścieżka jest odpowiednia? Odpowiedź tkwi w narracji Twojego biznesu.

Otwarty system cięcia laserowego może być głównym bohaterem, jeśli: prowadzisz warsztat na zamówienie, placówkę badawczo-rozwojową lub centrum usługowe, gdzie żaden dzień nie jest taki sam. Twoją przewagą konkurencyjną jest realizacja zleceń, których inni nie potrafią wykonać — nietypowe rozmiary, złożone materiały i pilne prototypy. Dysponujesz doświadczoną, safety-oriented drużyną, a Twój proces produkcyjny wymaga maksymalnego fizycznego dostępu do stołu maszyny.

System zamknięty najprawdopodobniej zasługuje na główną rolę, jeśli: fabuła Twojego biznesu opiera się na produkcji partii, standardowych elementach i skalowaniu. Automatyzacja nie jest dla Ciebie odległym marzeniem, lecz kolejnym rozdziałem rozwoju. Priorytetem jest czyste, ciche i łatwo kontrolowane środowisko produkcyjne albo dostarczasz do branż, które nie tolerują kompromisów w kwestiach bezpieczeństwa. Chcesz zagwarantować spójność i wydajność.

Epilog: Być może istnieje most pomiędzy tymi dwoma światami

Najbardziej strategiczny wybór nie zawsze jest wyborem binarnym. Ewolucjonujący rynek oferuje obecnie inteligentne rozwiązania hybrydowe lub możliwości rozbudowy. Niektóre systemy są wyposażone w solidne "ogrodzenie ochronne" — częściowe osłony zapewniające większą ochronię fizyczną niż kotary świetlne, zachowując przy tym dużą łatwość załadunku charakterystyczną dla otwartych systemów. Inne zostały zaprojektowane z architekturą modułową, umożliwiającą rozpoczęcie pracy z wydajną ramą otwartą, a następnie późniejsze dodanie pełnych osłon i interfejsów automatyzacji w miarę rozwoju i uściślania potrzeb produkcyjnych.

Rozmowa z potencjalnym dostawcą nie powinna zaczynać się od pytania: „który typ jest lepszy?”. Powinna rozpocząć się od opisania przez Ciebie najtrudniejszego przedmiotu obrabianego, trzyletniej wizji wzrostu oraz największego problemu na hali produkcyjnej. Naprawdę konsultacyjny partner wysłucha tej historii i pomoże dopasować Twoje potrzeby do rozwiązania, które będzie rozwijać się razem z Tobą. Przecież najlepszy maszynowy dla Twojej hali to nie tylko ta, która dziś tnie metal — to ta, która pomaga Ci wykreować przyszłość.