Sistemas de corte láser abiertos vs. cerrados: una guía de selección desde las perspectivas de seguridad y flexibilidad

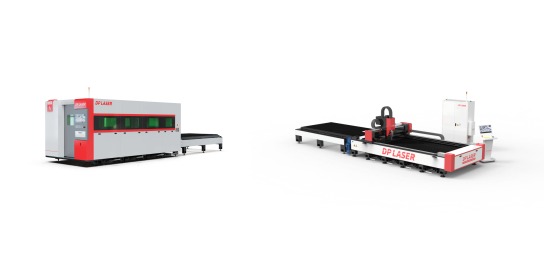

Has visto ambos en la exposición. Por un lado, una cortadora láser se alza abierta y expuesta, con su cabezal de corte moviéndose en el aire a la vista de todos. Por otro lado, una máquina zumba en silencio dentro de una carcasa elegante con ventanas, como un instrumento de precisión en su propia cápsula protectora. Cuando llega el momento de invertir, esta elección a menudo se convierte en una lucha interna. ¿Priorizas un espacio de trabajo abierto y adaptable o una celda segura e integrada? Vamos a eliminar el ruido y examinar esta decisión crítica desde las dos perspectivas que más importan en cualquier taller: mantener a las personas seguras y mantener el flujo de trabajo.

La ecuación de la seguridad: ¿confiar en el protocolo o confiar en el acero?

En lo que respecta a la seguridad, los sistemas abiertos y cerrados siguen dos filosofías fundamentalmente diferentes.

Considere primero la cortadora láser de estructura abierta. Su enfoque se basa en acceso controlado y monitoreo activo. Depende de cortinas de seguridad fotoeléctricas, escáneres láser o alfombras sensibles a la presión para crear un límite virtual. La intrusión en esta zona provoca una parada inmediata. Este sistema es muy eficaz, pero su éxito se basa en una disciplina inquebrantable. Requiere una cultura de taller en la que se respeten los protocolos de seguridad, nunca se dejen herramientas dentro de la zona y se descarten por completo los atajos. La recompensa por esta vigilancia es un acceso ininterrumpido. Si su trabajo diario implica mover placas de acero de gran tamaño con grúas o alimentar tubos largos e irregulares, la ausencia de barreras físicas no es solo conveniente, sino esencial. Este sistema deposita confianza en una combinación de tecnología avanzada de sensores y diligencia humana.

Ahora, observe el sistema cerrado. Su filosofía es el aislamiento inherente. La carcasa de metal de alto grosor, equipada con puertas con bloqueo de seguridad, actúa como una fortaleza. Contiene físicamente prácticamente toda la radiación láser, chispas, humos y ruido en su interior. El mecanismo de interbloqueo es bellamente sencillo: si la puerta no está cerrada, el láser no se activará. Este diseño minimiza drásticamente los errores humanos y simplifica la gestión de la seguridad, convirtiéndolo en un pilar fundamental para talleres con operadores menos experimentados o aquellos que deben cumplir certificaciones internacionales estrictas de seguridad. Cuando evalúa un sistema cerrado de un fabricante enfocado en la durabilidad como DP Laser, está evaluando la calidad de esa fortaleza: la solidez de los sellos, la fiabilidad de los sistemas de interbloqueo y la integridad general que proporciona una tranquilidad operativa diferente.

El Factor Flexibilidad: ¿Libertad de Movimiento o Libertad para Evolucionar?

"Flexibilidad" es a menudo la primera palabra asociada con los sistemas abiertos, pero esa es solo la mitad de la historia.

La flexibilidad de un cortador láser abierto es táctica y física. Es la capacidad de manejar el trabajo que llega mañana, incluso si se trata de fabricaciones masivas únicas o una pieza delicada de prototipo que requiere supervisión visual constante. No hay carcasa que limite el tamaño de la pieza (solo las dimensiones de la cama), y la carga mediante grúas elevadoras o montacargas es sencilla. Para el operador experimentado, la posibilidad de acercarse, observar el borde de corte y realizar ajustes en tiempo real es inestimable. Esta es una flexibilidad práctica y adaptable que prospera en la variedad y la resolución de problemas.

El sistema cerrado, sin embargo, ofrece una flexibilidad estratégica y orientada a procesos. Esa envoltura protectora no es una limitación; es la plataforma perfecta para la integración. Aquí es donde la flexibilidad pasa de la adaptación manual a los flujos de trabajo automatizados. Cargadores robóticos, torres de material y sistemas transportadores de piezas se integran sin problemas, transformando la máquina en una célula de producción continua, operable sin luz. Su flexibilidad resplandece en la producción de alto volumen y repetible, donde el objetivo no es adaptarse a cada pieza, sino producir cientos de piezas idénticas con una eficiencia implacable. Además, el entorno sellado permite una extracción de humos mucho más eficaz, lo que contribuye a un taller más limpio y saludable: una ventaja flexible para toda su operación. Elegir una plataforma cerrada de un proveedor con visión de futuro a menudo significa que no solo está comprando una máquina; está invirtiendo en un nodo para su fábrica automatizada del futuro.

La decisión real: ¿cuál es la historia de su taller?

Entonces, ¿cuál es el camino correcto? La respuesta radica en la historia de su negocio.

Un sistema de corte láser abierto podría ser su protagonista si: Dirige un taller de trabajos personalizados, una instalación de I+D o un centro de servicios donde no hay dos días iguales. Su ventaja competitiva consiste en manejar lo que otros no pueden: tamaños extraños, materiales complejos y prototipos urgentes. Cuenta con un equipo experimentado y orientado a la seguridad, y su flujo de trabajo requiere un acceso físico máximo a la superficie de la máquina.

Un sistema cerrado probablemente merezca el papel principal si: Su trama gira en torno a la producción por lotes, piezas estandarizadas y escalamiento. Ve la automatización no como un sueño lejano, sino como el próximo capítulo. Un entorno de producción limpio, silencioso y fácil de gestionar es una prioridad, o bien suministra a industrias que no admiten compromisos en materia de seguridad. Desea garantizar la consistencia y la capacidad de producción.

Epílogo: Tal vez exista un puente entre ambos

La opción más estratégica no siempre es una cuestión binaria. El mercado en evolución ahora ofrece caminos híbridos inteligentes o actualizables. Algunos sistemas cuentan con una sólida "protección de seguridad" —envolventes parciales que ofrecen mayor protección física que las cortinas de luz, al tiempo que conservan gran parte de la facilidad de carga del sistema abierto. Otros están diseñados con una arquitectura modular, que permite comenzar con un bastidor abierto de alto rendimiento y añadir posteriormente envolventes completas e interfaces de automatización a medida que se consolidan y crecen las necesidades de producción.

Tu conversación con un proveedor potencial no debería comenzar con "¿qué tipo es mejor?" Debería empezar describiendo la pieza más complicada que debes trabajar, tu visión de crecimiento a tres años y el mayor problema que enfrentas en el taller. Un verdadero socio consultivo escuchará esa historia y te ayudará a relacionar tus necesidades con una solución que evolucione contigo. Después de todo, la mejor máquina para tu taller no es solo la que corta metal hoy, sino la que te ayuda a forjar tu futuro.