Sistemi di taglio laser aperti vs. chiusi: una guida alla scelta dai punti di vista della sicurezza e della flessibilità

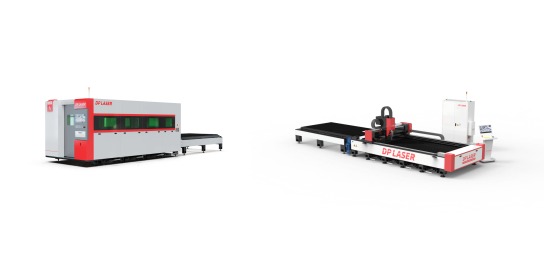

Li hai visti entrambi in fiera. Da un lato, una taglierina laser si erge orgogliosa e aperta, con la sua testa di taglio che danza nell'aria per essere vista da tutti. Dall'altro, una macchina ronza silenziosamente all'interno di un elegante involucro dotato di finestre, come uno strumento di precisione racchiuso nel suo contenitore protettivo. Quando si tratta di investire, questa scelta diventa spesso una battaglia mentale. Si dà priorità a uno spazio di lavoro aperto e adattabile oppure a una cella sicura e integrata? Analizziamo questa decisione cruciale attraverso le due prospettive più importanti in qualsiasi officina: mantenere al sicuro le persone e far proseguire il lavoro senza intoppi.

L'equazione della sicurezza: fidarsi delle procedure o dell'acciaio?

Per quanto riguarda la sicurezza, i sistemi aperti e chiusi seguono due filosofie fondamentalmente diverse.

Considera innanzitutto il taglio laser a struttura aperta. Il suo approccio si basa su accesso controllato e monitoraggio attivo. Si avvale di barriere fotoelettriche di sicurezza, scanner laser o tappetini sensibili alla pressione per creare un confine virtuale. L'ingresso in questa zona provoca immediatamente l'arresto dell'apparecchio. Questo sistema è molto efficace, ma il suo successo poggia su una base di disciplina rigorosa. Richiede una cultura aziendale in cui le procedure di sicurezza siano rispettate, gli utensili non vengano mai lasciati all'interno della zona e le scorciatoie siano impensabili. Il vantaggio derivante da questa vigilanza è un accesso ininterrotto. Se il lavoro quotidiano prevede lo spostamento di lastre d'acciaio di grandi dimensioni con gru oppure l'inserimento di tubi lunghi e irregolari, l'assenza di barriere fisiche non è solo comoda, ma essenziale. Questo sistema ripone fiducia in una combinazione di tecnologia avanzata di rilevamento e diligenza umana.

Ora, osservate il sistema chiuso. La sua filosofia è l'isolamento intrinseco. L'involucro in metallo di spessore elevato, dotato di porte con sicurezza a interblocco, funge da fortezza. Contiene fisicamente praticamente tutta la radiazione laser, scintille, fumi e rumori all'interno. Il meccanismo di interblocco è elegantemente semplice: se la porta non è chiusa, il laser non si attiva. Questa progettazione riduce drasticamente gli errori umani e semplifica la gestione della sicurezza, rendendola un caposaldo per officine con operatori meno esperti o per quelle che devono rispettare rigorose certificazioni internazionali sulla sicurezza. Quando valutate un sistema chiuso di un produttore attento alla durabilità come DP Laser, state valutando la qualità di quella fortezza: la robustezza delle guarnizioni, l'affidabilità degli interblocchi e l'integrità complessiva che garantisce una tranquillità operativa differente.

Il Fattore Flessibilità: Libertà di Movimento o Libertà di Evolvere?

"Flessibilità" è spesso la prima parola associata ai sistemi aperti, ma questa è solo metà della storia.

La flessibilità di un taglio laser aperto è tattica e fisica. Si tratta della capacità di gestire il lavoro che arriva domani, anche se si tratta di grandi produzioni su misura o di pezzi delicati di prototipo che richiedono un controllo visivo costante. Non esiste un involucro che limiti le dimensioni del pezzo (solo le dimensioni del piano di lavoro), e il carico mediante gru a ponte o carrelli elevatori è semplice. Per l'operatore esperto, la possibilità di avvicinarsi, osservare il bordo di taglio e apportare aggiustamenti in tempo reale è inestimabile. Questa è una flessibilità pratica e adattabile, che prospera sulla varietà e sulla risoluzione dei problemi.

Il sistema chiuso, tuttavia, offre una flessibilità strategica e orientata ai processi. Quel guscio protettivo non è una limitazione; è la piattaforma ideale per l'integrazione. È qui che la flessibilità passa dall'adattamento manuale al flusso di lavoro automatizzato. Caricatori robotizzati, torri per materiali e sistemi di trasporto pezzi si integrano perfettamente, trasformando la macchina in una cella produttiva continua, operativa anche senza presidio. La sua flessibilità emerge nella produzione ad alto volume e ripetitiva, in cui l'obiettivo non è adattarsi a ogni singolo pezzo, ma produrne centinaia identici con efficienza costante. Inoltre, l'ambiente sigillato consente un'estrazione dei fumi molto più efficace, contribuendo a un ambiente di lavoro più pulito e salubre: un vantaggio flessibile per l'intera vostra attività. Scegliere una piattaforma chiusa da un fornitore lungimirante significa spesso non acquistare semplicemente una macchina, ma investire in un nodo per la vostra fabbrica automatizzata del futuro.

La vera decisione: qual è la storia della vostra officina?

Quindi, quale percorso è quello giusto? La risposta risiede nella tua storia aziendale.

Un sistema di taglio laser aperto potrebbe essere il tuo protagonista se: gestisci un'officina su commissione, un centro di ricerca e sviluppo o un centro servizi in cui non ci sono due giorni uguali. Il tuo vantaggio competitivo consiste nel gestire ciò che altri non possono affrontare: dimensioni insolite, materiali complessi e prototipi urgenti. Disponi di un team esperto e attento alla sicurezza, e il tuo flusso di lavoro richiede un accesso fisico massimo al piano della macchina.

Un sistema chiuso merita probabilmente il ruolo da protagonista se: la tua trama ruota attorno alla produzione in serie, a componenti standardizzati e all'ampliamento della capacità produttiva. Vedi l'automazione non come un sogno lontano, ma come il prossimo capitolo. È una priorità disporre di un ambiente produttivo pulito, silenzioso e facilmente gestibile, oppure fornisci a settori industriali che non tollerano compromessi sulla sicurezza. Desideri garantire coerenza e produttività costanti.

Epilogo: Forse esiste un ponte tra i due

La scelta più strategica non è sempre una scelta binaria. Il mercato in evoluzione offre oggi percorsi ibridi intelligenti o soluzioni aggiornabili. Alcuni sistemi sono dotati di robuste "protezioni di sicurezza" — involucri parziali che offrono una maggiore protezione fisica rispetto alle barriere luminose, mantenendo al contempo gran parte della facilità di carico del sistema aperto. Altri sono progettati con un'architettura modulare, che consente di partire da un telaio aperto ad alte prestazioni e successivamente aggiungere involucri completi e interfacce per l'automazione man mano che le esigenze produttive si consolidano e crescono.

La vostra conversazione con un potenziale fornitore non dovrebbe iniziare con la domanda "quale tipo è migliore?" Dovrebbe invece cominciare descrivendo il vostro pezzo più complesso, la vostra visione di crescita a tre anni e il problema più grande sul piano di produzione. Un vero partner consulenziale ascolterà questa storia e vi aiuterà a individuare una soluzione che cresca insieme a voi. Dopotutto, la migliore macchina per il vostro stabilimento non è solo quella che taglia metalli oggi, ma quella che vi aiuta a forgiare il vostro futuro.